2022年度江西省科学技术进步奖一等奖

高性能海洋工程用钢板高效制造关键技术创新及产业化

主要完成单位:江西理工大学,新余钢铁股份有限公司,湖南华菱湘潭钢铁有限公司,舞阳钢铁有限责任公司,北京科技大学

主要完成人:赖朝彬,罗登,赵国昌,刘坚锋,帅勇,孙乐飞,操瑞宏,肖大恒,龙杰,廖春发,杨树峰,张真铭,于青,刘德胜,罗迪强

项目属钢铁冶金加工领域。

习总书记指出:建设海洋强国是实现中华民族伟大复兴的重大战略任务。海洋工程用钢板(简称海工钢)主要用于海洋平台、特种舰船等重大工程,列入《中国制造2025》新材料规划,属国家重大需求;项目组针对海工钢高强韧性、大热量焊接、耐腐蚀、大厚度等特性不能满足要求和国产化率不到40%、依赖进口卡脖子难题,通过理论计算、实验室和工业性试验等系统研究,成功研制出系列高性能海工钢并产业化,产品通过国际十大船级社认证,实现高性能海工钢进口替代并畅销海外,形成了具有自主知识产权高性能海工钢绿色高效制造关键技术集成。主要技术内容:

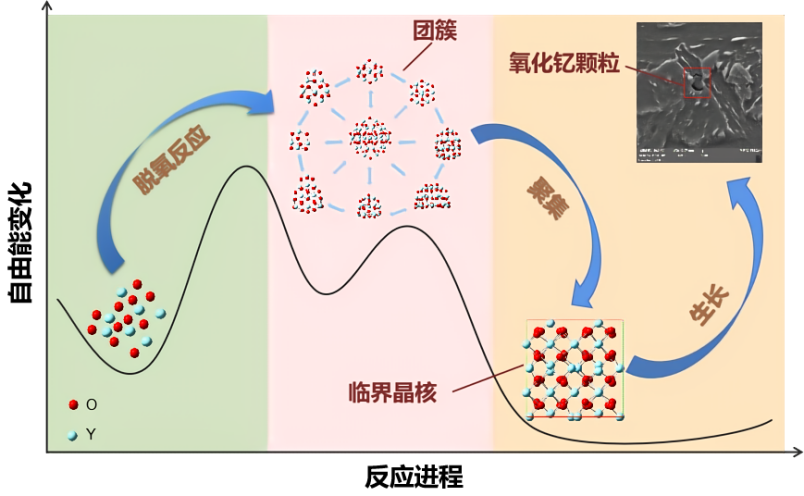

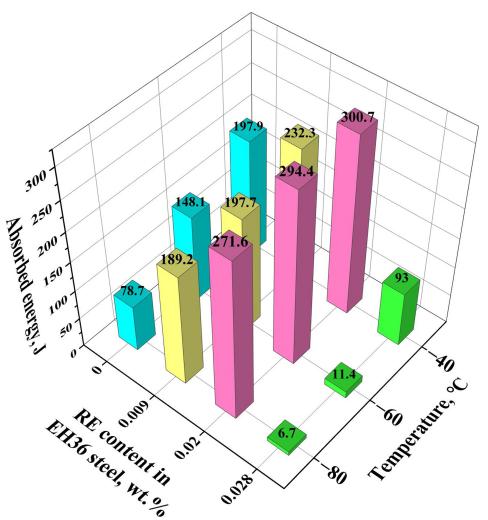

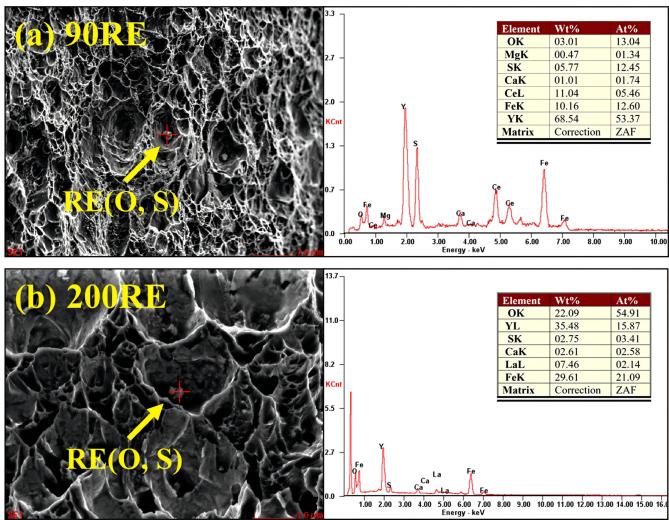

(1)建立稀土氧化物冶金系统理论方法:通过第一性原理计算结合试验研究,阐明了钢中稀土氧化物行为遗传规律、作用机理和调控机制等系统科学问题,首创钇基稀土改善海工钢板性能取得重大突破:钢板低温冲击功提高200%,纵横向差异减少30%,焊接输入热量由70 KJ/cm提高到300 KJ/cm,耐蚀性能提高18%,氧化物冶金理论取得重大创新;

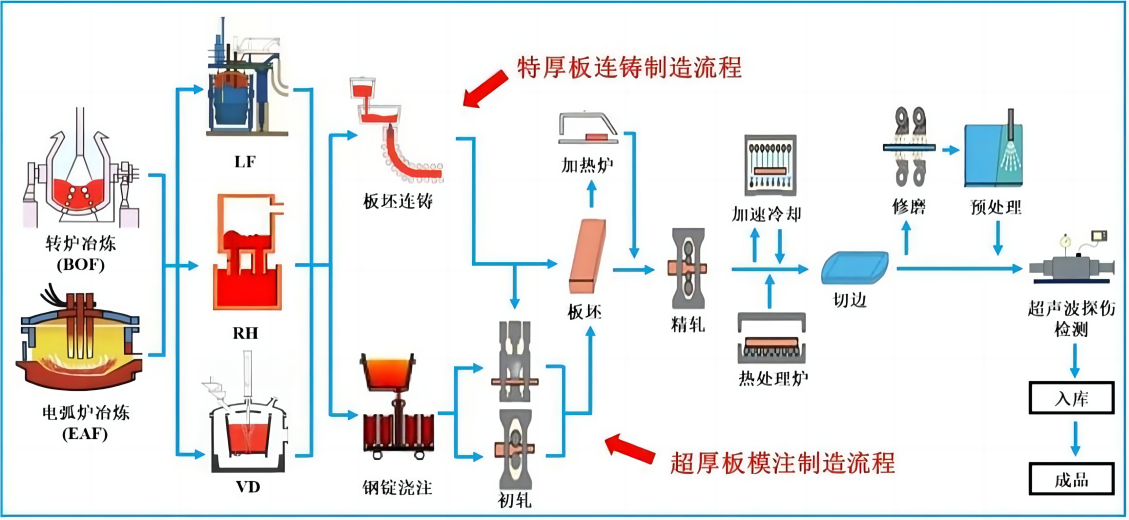

(2)连铸流程制造高性能特厚海工钢关键技术取得重大突破:基于稀土氧化物冶金,创新优化RH精炼工艺装备、特厚铸坯凝固末端大压下、多场耦合轧制等专有专利技术,解决了高强韧性特厚规格板心部质量均质化世界难题,钢板—80℃冲击功高达271J;拓展了连铸替代模注流程制造特厚海工钢板,EH690钢板厚度由80mm提高到115 mm,达到国际领先水平,减排CO2约6万吨;

(3)模注流程制造高端超厚海工钢关键技术取得重大突破:基于稀土氧化物冶金,创新设计钢锭模、钢锭分阶段缓冷等专有技术,解决特大钢锭偏析疏松等缺陷难题,研制出单重65吨世界最大钢锭;开发了特大钢锭模锻轧制制造超厚海工钢专利技术,钢板厚度达到国际领先水平:EH690板400 mm,齿条板215 mm,半圆板106 mm。

项目实施取得重大创新成果:授权发明专利11件(国际3件),起草国家标准7项,发表论文35篇;由中国工程院原副院长、国际著名冶金材料专家干勇院士任组长的专家组给予高度评价:整体国际领先水平。

项目成果在新钢、湘钢、舞钢应用,三年产品产销183万吨,实现销售收入123亿元,效益21.1亿元,税收7.1亿元;产品用于世界最先进深海一号平台、北极亚马尔等国内外十多个重大工程,显著促进行业科技进步,国际竞争优势明显,具有重要学术价值和重大经济社会效益。

图1. 高性能钢板制造工艺流程图

图2. 扩展杠杆法绘制CCT曲线图

图3. 多尺度氧化钇颗粒形核长大热力学模型

图4. 不同稀土含量海工钢低温冲击性能比较和-80℃冲击断口形貌及能谱分析